随着轮胎行业竞争的日益激烈,许多轮胎工厂开始着手进行信息化建设,以提高效率、提升品质、降低成本为目标。在这些改进措施中,X光检测作为轮胎检测的重要环节,主要用于检测轮胎内部缺陷,如钢丝纹理结构、异物杂质等。目前,检测主要依赖人工目视,需要检验员具备丰富的经验。 然而,人工检测存在许多弊端:

在X光检测工序中,自动化检测有效地控制了不良品的流出率,并将工厂的不良品发生率稳定地控制在一定水平,最终实现了节能高效、高品质的目标。

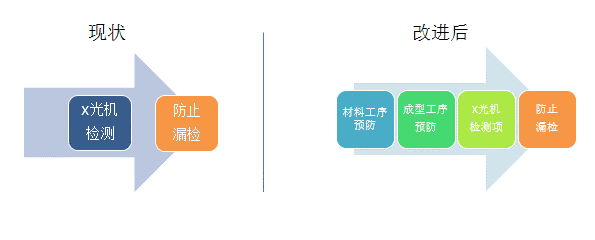

通过科学、合理地进行病疵分类,并结合现有病疵原因的具体分析,制定出符合工厂现实情况的解决方案,可以实现以下效果:

1. 自动判级及分检,实现无人值守,降低成本;

2. 避免漏检,防止问题轮胎流出;

3. 减少误判,提高效率;

4. 灵活设置瑕疵判别标准;

5. 与现有MES进行接口;

6. 通过病疵报表统计发生原因并进行对策,减少病疵的发生;

7. 实时进行轮胎质检信息追溯,能够保持10年追溯信息;

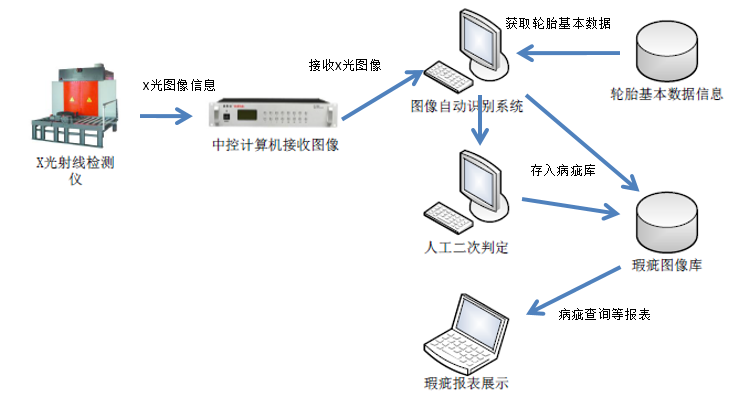

通过X光射线检测仪、中控机、X光检测系统、分检设备,共同完成X光的自动检测,通过合理预防,再通过X光自动判定系统,最终实现X光检测的全自动化。